在现代工业自动化系统中,模拟量输入模块扮演着至关重要的角色。它作为连接传感器与计算机或控制器的桥梁,负责将来自各种传感器的模拟信号转换为数字信号,以便于计算机或控制器进行高效、精确的处理和分析。本文将详细探讨模拟量输入模块的工作原理,包括信号调理、模数转换、数据处理及数据传输等关键环节。

信号调理:

模拟量输入模块工作的第一步是对传感器输出的模拟信号进行信号调理。模拟信号往往包含噪声、干扰以及可能的非线性成分,这些都会影响信号的准确性和稳定性。因此,信号调理过程显得尤为重要。信号调理主要包括滤波、放大、衰减、隔离等处理手段。

-滤波:通过滤波器滤除信号中的高频噪声和干扰,保留有用信号成分,提高信号的信噪比。常见的滤波器类型包括低通滤波器、高通滤波器和带通滤波器等,选择何种滤波器取决于具体的应用场景和信号特性。

-放大:对于微弱的模拟信号,需要通过放大器进行信号放大,以提高信号的幅度,便于后续处理。放大过程需要确保信号的线性度,避免引入额外的失真。

-衰减:当信号幅度过大时,为避免模数转换器(ADC)过载,需要对信号进行适当衰减。衰减处理同样需要保持信号的线性度和准确性。

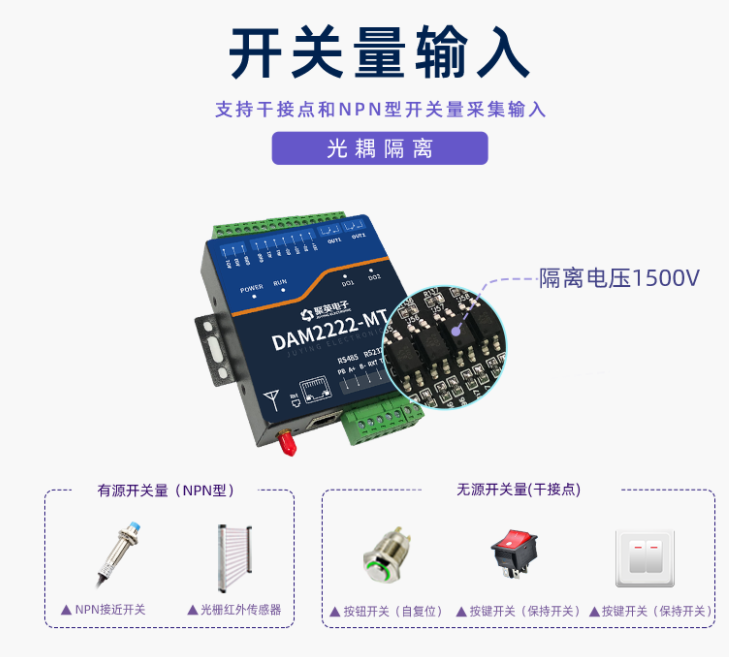

-隔离:为了防止不同信号之间的相互影响和干扰,有时需要对信号进行隔离处理。隔离技术可以有效隔绝电气噪声和地电位差,提高系统的抗干扰能力。

模数转换:

经过信号调理后的模拟信号,被送至模数转换器(ADC)进行模数转换。ADC是模拟量输入模块中的核心部件,它将连续变化的模拟信号转换为离散的数字信号。转换过程中,ADC的转换精度和分辨率直接决定了模拟量输入模块的测量精度。

-转换精度:指ADC转换结果与真实值之间的偏差程度。高精度的ADC能够提供更接近真实值的转换结果,减少误差。

-分辨率:指ADC能够区分的最小模拟信号变化量。高分辨率的ADC能够捕捉更细微的信号变化,提高测量的细致度。

模数转换过程通常包括采样、保持和量化三个步骤。采样是指以一定的时间间隔对模拟信号进行测量和记录;保持则是将采样得到的模拟信号值保持一段时间,以便进行量化;量化则是将保持的模拟信号值转换为最接近的数字信号值。

数据处理:

模数转换后的数字信号被送入模块内部的微处理器或数字信号处理器(DSP)进行数据处理。数据处理环节旨在进一步提高信号的准确性和可靠性,确保后续分析和控制的有效性。

-滤波:对数字信号进行数字滤波处理,进一步滤除噪声和干扰成分。数字滤波技术具有更高的灵活性和准确性,可以根据具体需求设计不同的滤波器。

-校准:对数字信号进行校准处理,以消除系统误差和偏移量。校准过程需要参考标准信号或已知准确值的信号进行比对和调整。

-线性化:对于非线性度较高的传感器输出信号,通过线性化处理将其转换为线性度较好的数字信号。线性化处理可以提高系统的测量精度和稳定性。

-温度补偿:针对温度变化对传感器输出信号的影响进行补偿处理。温度补偿技术可以确保在不同温度下系统测量结果的准确性和一致性。

数据传输:

经过处理后的数字信号通过各种通信接口(如RS-232、RS-485、以太网等)传输到上位机或控制器。在数据传输过程中,模块可能会采用一些数据编码和校验技术以确保数据的完整性和可靠性。

-RS-485接口:作为一种常用的串行通信接口标准,RS-485接口具有传输距离远、抗干扰能力强等优点。多个模拟量输入模块可以通过RS-485总线进行组合传输,实现更多路数模拟量信号的采集和传输。

-以太网接口:随着工业以太网技术的发展和应用推广,越来越多的模拟量输入模块开始支持以太网接口。以太网接口具有传输速度快、通信协议丰富等优点,便于与各种计算机和控制器进行连接和通信。

模拟量输入模块广泛应用于工业自动化、仪器仪表、数据采集等领域。可以连接各种传感器如温度传感器、压力传感器、流量传感器和液位传感器等实时监测和记录设备或工艺的各种参数变化,为生产过程的控制和优化提供了重要依据。