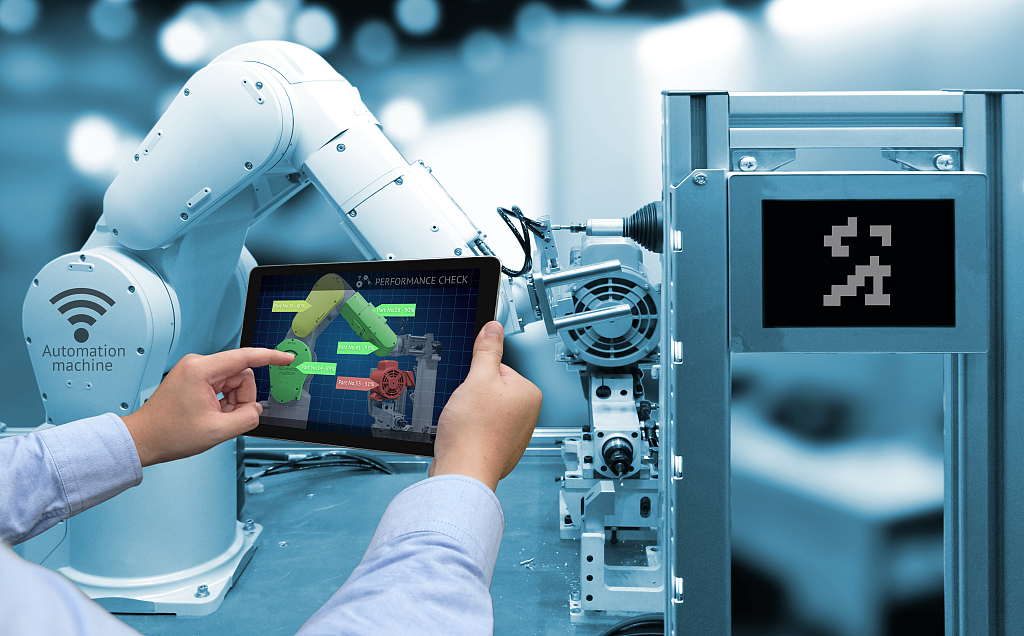

未来的工厂,其中所有可以想象到的设备都与其智能和自主性相连,并且每个工厂流程都通过复杂的实时分析不断优化,长期以来一直是工业自动化的乌托邦。

它承诺释放前所未有的生产力和效率水平,同时消除人类执行许多重复性或劳动密集型任务的需要,从而可能为组织节省大量金钱和时间。

然而,智能工厂的想法尚未成为所有人的现实。从头开始彻底现代化整个工厂需要时间、规划,而且通常需要大量投资。

不幸的是,除了规模最大、资源最丰富的组织外,其他组织都无法做到这一点。从头开始重建复杂的流程通常既不经济也不可行,而旧设备可能仍有很多使用寿命,但更换起来成本高昂。

除了需要最新技术外,智能工厂还需要重新思考结构和文化,以克服在数字时代不再有利于提高运营效率的条块分割、组织孤岛和工作习惯。

工业 4.0

在许多情况下,无需彻底重建即可开始享受工业 4.0 的优势。渐进式改进,例如为现有设备添加状态监测功能,可以在整个工厂的效率、生产力和可靠性领域释放巨大的节约潜力。

“工业 4.0”一词相对较新,起源于 2011 年的德国,到 2015 年已广为流行。虽然它对不同的人有不同的含义,但总的来说,它指的是广泛采用机器人、人工智能、纳米技术、量子计算和其他技术突破方面的新技术突破。

至关重要的是,它提供了对正在运行的流程的更大可见性。数字连接提供对资产健康状况的实时或近实时洞察,使维护团队能够将精力集中在需要的地方,避免不必要地消耗资源。它还可以通过在潜在问题变成故障之前标记和修复它们来防止大量停机。

您无需对现有流程进行大量重新思考即可实施状态监测,而且您可以以更小的规模推广,以极低的成本实现工业 4.0 所承诺的效率、可靠性和生产力节约。

传感器越来越智能

将传感器连接到传统设备上以测量健康状况,跟踪振动、温度和功率特征等指标以获得全面视图,避免手动检查组件。

远程测量和分析资产可提高危险区域的工厂安全性,而不会危及人员安全。

捕获这些数据是一回事,但使用它来生成有用的见解需要更全面的方法。许多机器和闭环系统已经具备状态监测和分析功能,但要将这些数据放到上下文中,我们需要将其转移到更高级别的运营框架中,超越制造执行系统 (MES) 并进入企业资产管理 (EAM)。

运营旨在通过分析当前和历史数据来了解工厂维护和可靠性,从而提高机器健康状况的可见性。

从被动维护到预测性维护的转变涉及在需要的时间和地点专门进行维护。这反过来又降低了维护活动引入以前不存在的新问题的风险。

连接是关键

数据连接,例如从监视器到维护软件系统的数据流,对于有效的状态监测计划至关重要。

分析解决方案的复杂程度取决于支撑它们的数据后端。换句话说,系统的好坏取决于输入的数据,而上下文也至关重要。

实时状态数据可能不会显示资产的上次服务、采取的行动或即将到来的维护计划。它不会显示资产的故障历史、维修所需的零件或其可用性。

数字连接有助于提供这种背景信息。传感器本身很有用,但它们在提供整个运营的有用见解方面所能实现的功能有限。将数据插入更高级别的控制系统可实现真正的效率提升。优化系统以减少警报并及时提供相关数据以供明智决策。

一旦系统收集到相关数据,就需要将其汇集到一个平台中,在该平台上可以将其汇总并与其他系统的数据集成。它使趋势分析能够在问题升级为故障之前预测和解决问题。

广泛测量并从资产中提取数据可以分析各种变量,揭示新见解并防止不可预见的问题。

状态监测系统

有效的状态监测系统应包括:

1.数据连接:将数据组合成可用状态并存储在可访问的位置。

2.系统连接:将资产健康数据与维护团队使用的相关系统集成。

3.团队连接:所有人员都可以访问资产信息,从而可以更有效地进行维护。

展望未来

对于许多工厂而言,未来工厂并非一朝一夕就能建成。拆除并重建整个系统通常是不可行的,尤其是对于小型企业而言。然而,解锁智能工厂部分优势所需的技术模块已经广泛可用。

传感器的价格一直在下降,并且变得更加通用和可靠,而网络和处理能力的改进使以前缺乏资源探索的更广泛的企业群体更容易获得复杂的状态监测。

实际上,状态监测使公司能够从小处着手,并以更易于管理和更具成本效益的方式逐步发展数字化能力。这还使您能够以提供最佳投资回报的方式对资产进行优先排序。

从那里,您可以将状态监测程序扩展到其他操作,不知不觉中,工厂的大部分将连接起来。

从实际角度来看,这将立即提高维护效率,而从长远来看,它可以帮助发现和解决长期或以前未被发现的问题和效率低下,从而提高未来的生产力和盈利能力。

来源:千家网